Introductie

Dit artikel bespreekt de revolutionaire printtechnologie van SLS 3D-printen van de evolutie tot het toekomstige potentieel in het veranderen van de productieprocessen van verschillende industrieën.

Ontdek de toekomst van SLS 3D-printen en de impact ervan op industrieën

SLS 3D-printen, ook bekend als Selective Laser Sintering 3D-printen, is een baanbrekende technologie die furore heeft gemaakt in verschillende industrieën. Deze techniek omvat het gebruik van krachtige lasers om poedermaterialen selectief te sinteren tot een 3D-object. In tegenstelling tot traditionele 3D-printmethoden vereist SLS geen ondersteuningsstructuren, waardoor complexere ontwerpen en geometrieën mogelijk zijn. In dit artikel zullen we de evolutie van SLS 3D-printen, de toepassingen ervan in verschillende industrieën, de voordelen en beperkingen ervan en de mogelijke toekomstige impact ervan onderzoeken.

De evolutie van SLS 3D-printen

Sinds de oprichting in de jaren 1980 heeft SLS 3D-printen aanzienlijke vooruitgang geboekt. De allereerste SLS-printer werd ontwikkeld door Dr. Carl Deckard en Dr. Joe Beaman aan de Universiteit van Texas in Austin. In eerste instantie alleen gebruikt voor rapid prototyping en gereedschapsfabricage; In de loop der jaren is het uitgebreid naar verschillende industrieën, waaronder lucht- en ruimtevaart, medische mode-architectuur.

Verbeteringen in SLS-technologie hebben geresulteerd in hogere afdruksnelheden en verbeterde nauwkeurigheid. Het gebruik van meerdere lasers en scanners heeft de afdruksnelheden verhoogd, terwijl ontwikkelingen in software-algoritmen de precisie- en resolutiemogelijkheden voor afgedrukte objecten hebben verbeterd. De huidige state-of-the-art SLS-printers kunnen moeiteloos ingewikkelde ontwerpen met complexiteit produceren.

Ontdek toepassingen van SLS 3D-printen in verschillende industrieën

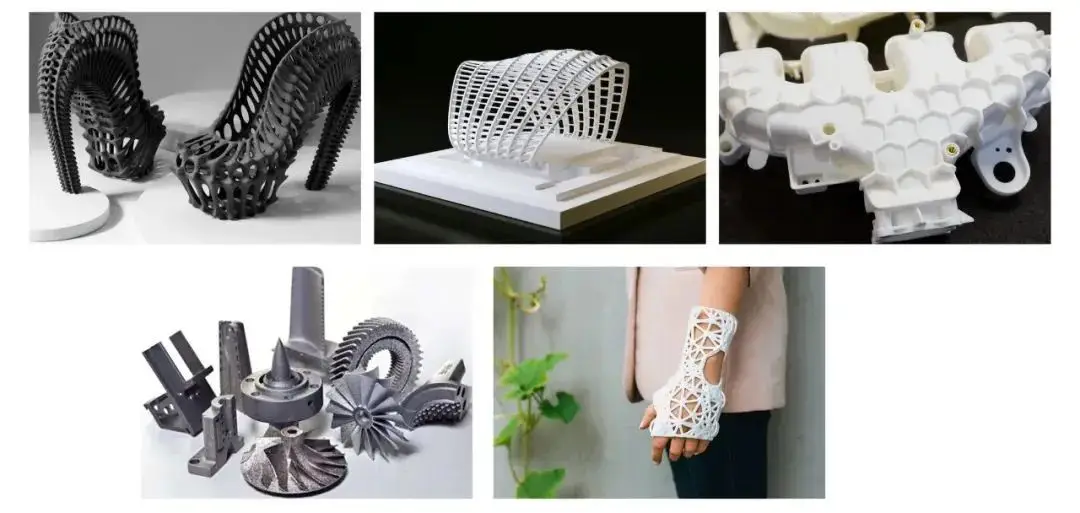

SLS is breed toepasbaar in tal van industrieën. In de lucht- en ruimtevaartindustrie worden lichtgewicht duurzame onderdelen geproduceerd met behulp van deze methode, waardoor onderdelen kunnen worden gemaakt met complexe geometrieën die conventionele productiemethoden niet kunnen bereiken.

In de auto-industrie wordt SLS 3D-printen gebruikt voor rapid prototyping en gereedschapsfabricage. Deze technologie maakt een snelle productie van onderdelen en gereedschappen mogelijk, waardoor de productietijd en -kosten worden verminderd. Op medisch gebied wordt SLS 3D-printen gebruikt om prothesen en implantaten te vervaardigen. De mogelijkheid om op maat gemaakte producten te ontwerpen die zijn afgestemd op individuele patiënten heeft een revolutie teweeggebracht in de medische industrie.

Ook de mode-industrie heeft kennis genomen van SLS 3D-printen. Ontwerpers gebruiken deze techniek om ingewikkelde en unieke stukken te maken die onmogelijk zouden zijn met traditionele productiemethoden. SLS maakt het mogelijk om complexe geometrieën en ontwerpen te creëren, waardoor ontwerpers de vrijheid hebben om nieuwe mogelijkheden te verkennen.

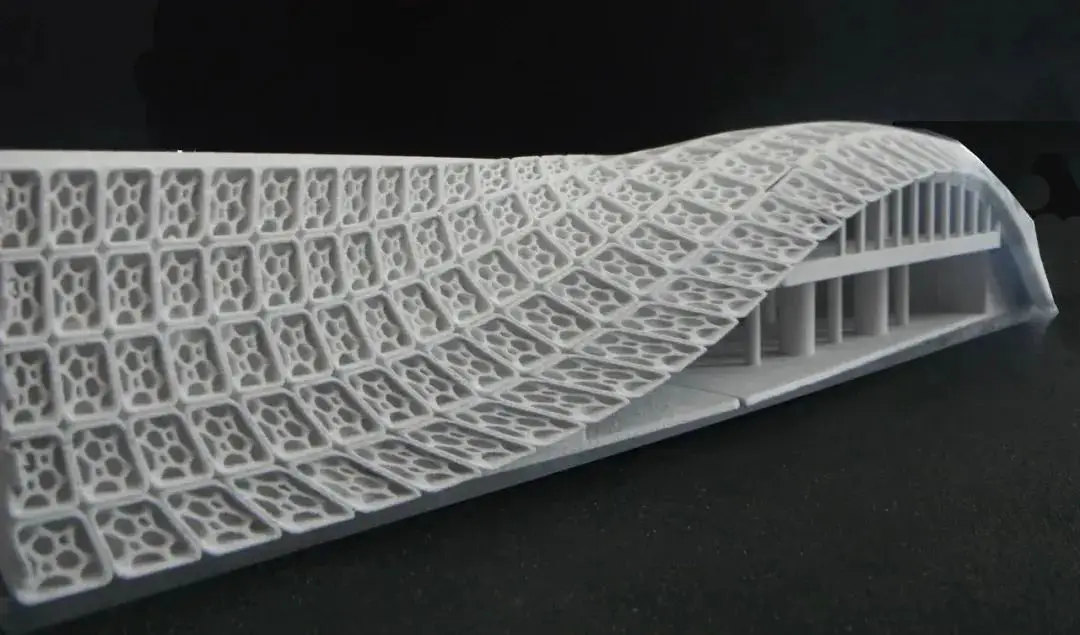

In de architectuur wordt SLS 3D-printen gebruikt voor het produceren van modellen en prototypes. Deze technologie maakt het mogelijk om gedetailleerde en nauwkeurige modellen te maken, waardoor architecten en ontwerpers beter inzicht krijgen in hun ontwerpen.

Voordelen van SLS 3D Printing

SLS 3D-printen biedt verschillende voordelen ten opzichte van traditionele productiemethoden. Een groot voordeel is kosteneffectiviteit - het elimineren van de noodzaak voor dure matrijzen of gereedschappen verlaagt de productiekosten aanzienlijk. De mogelijkheid om onderdelen on-demand te produceren, vermindert ook de voorraadvereisten en verlaagt de kosten verder.

Maatwerk is een ander voordeel van SLS; De mogelijkheid om complexe geometrieën / ontwerpen te creëren, vergemakkelijkt de productie van aangepaste onderdelen / producten, wat van bijzonder belang is op gebieden die gepersonaliseerde prothesen / implantaten vereisen.

Tijdsefficiëntie is een ander voordeel; On-demand onderdeelproductie vermindert de doorlooptijden die nodig zijn in productieprocessen die cruciaal zijn in industrieën waar tijdigheid belangrijk is, zoals lucht- en ruimtevaart of de automobielsector.

SLS 3D-printen minimaliseert ook afval - in tegenstelling tot traditionele methoden die vaak aanzienlijke hoeveelheden afvalmateriaal genereren; Alleen materialen die nodig zijn voor de fabricage van onderdelen worden gebruikt, waardoor de afvalproductie wordt verminderd en hulpbronnen worden bespaard.

Uitdagingen en beperkingen van SLS 3D-printen

Ondanks het aanbieden van tal van voordelen, zijn er uitdagingen en beperkingen verbonden aan SLS 3D-printen als gevolg van factoren zoals beschikbaarheid van materialen / beperkingen met betrekking tot ontwerpcomplexiteit / nabewerkingsopties, enz., Die de toepassingen in bepaalde industrieën beperken.

De toekomst van SLS 3D-printen

SLS 3D-printen is een revolutionaire technologie met potentieel om verschillende industrieën te transformeren. Hoewel het wordt geconfronteerd met uitdagingen en beperkingen, maken de unieke voordelen het zeer concurrerend ten opzichte van traditionele productiemethoden. Naarmate de technologie zich verder ontwikkelt, worden verbeteringen in afdruksnelheid en nauwkeurigheid verwacht, waardoor het toepassingsgebied nog verder wordt uitgebreid.