De combinatie van auto en 3D-printen zagen we voor het eerst in de concept car. Maar nu loopt 3D-printtechnologie door de schakels van auto R & D, proefproductie, productielijn armatuur en mal, aangepaste refit en massaproductie.

Een auto kan eenvoudig worden onderverdeeld in deze belangrijke onderdelen: motor, chassis, carrosserie, elektrische apparatuur, waarvan het aantal onderdelen tot 10.000-20.000 is. Afhankelijk van het type materiaal kan het ruwweg worden onderverdeeld in metaal en niet-metaal. Niet-metalen materialen worden voornamelijk gebruikt in de interieurbekleding, exterieurbekleding, afdichtingen, banden en andere onderdelen van het voertuig.

In het stadium van voertuigontwerp en R & D, als alleen de grootte en assemblageverificatie worden overwogen, kunnen bijna alle niet-precisieonderdelen op voertuigen worden vervaardigd door 3D-printtechnologie en voldoen aan de vereisten van verificatie. Om functionele verificatie, massaproducten en eindgebruik te realiseren, zullen de soorten vervangingsonderdelen voor 3D-printproductie echter worden verminderd vanwege de beperkingen van materialen en processen. Met de ontwikkeling van technologie zijn er steeds meer chemische reacties tussen 3D-printen en de auto-industrie, die steeds meer nieuwe toepassingen te zien zijn.

TPM3D, opgericht in 1999, is gespecialiseerd in SLS 3D-printapparatuur R & D en productie, materiaalontwikkeling en biedt 3D-printdiensten. Dankzij jarenlange accumulatie wordt TPM3D een bekend merk in China, met succes ontwikkelde S-serie en P-serie lasersinterende additieve productiesystemen en een aantal speciale poeders met hoge herbruikbaarheid voor verschillende industrieën.

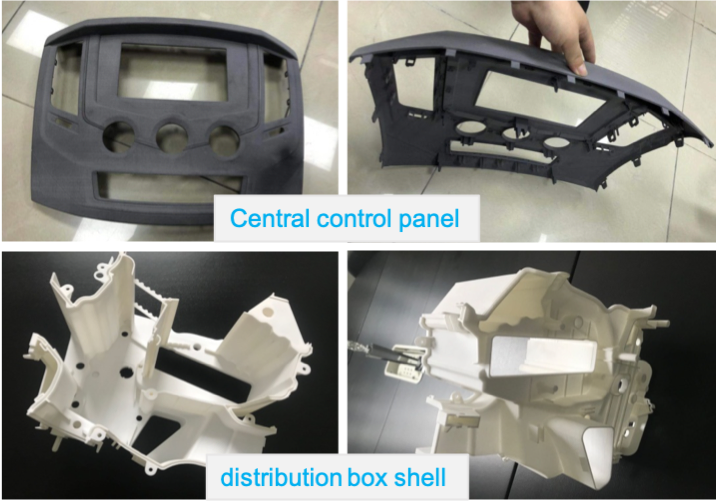

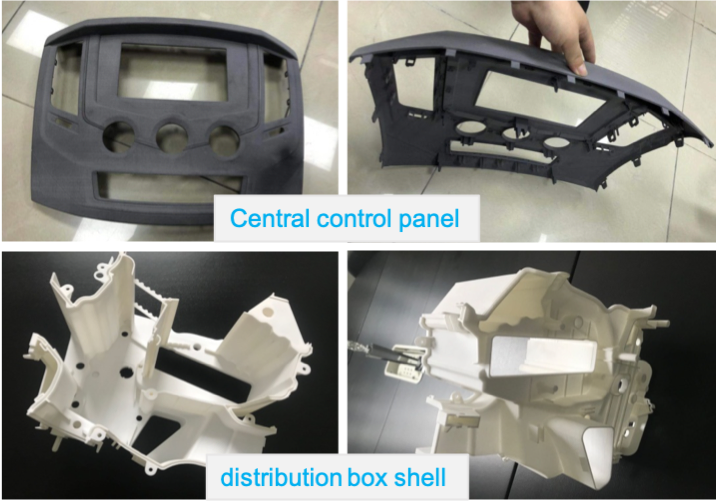

In de auto-industrie gebruikt Dongfeng Motor Group SLS-technologie om prototype-onderdelen te printen tijdens de proefproductie van nieuwe auto's, inclusief het centrale bedieningspaneel dat is geprint met TPM3D's Precimid1172Pro GF30 BLK-materiaal, dat 30% met glas versterkt nylon 12-materiaal is met uitstekende sterkte en slagvastheid. En de verdeelkastschaal bedrukt met Precimid1172Pro-materiaal, een algemeen nylon 12-materiaal met goede uitgebreide prestaties en oppervlaktekwaliteit. Na het gebruik van 3D-printtechnologie kan Dongfeng Automobile het spuitgiet- of bewerkingsproces vermijden dat vereist is voor de vervaardiging van plastic onderdelen, het productieproces van prototypeonderdelen vereenvoudigen en de kosten van outsourcing en het risico op modellekkage verminderen.

Daarnaast richt GAC Group zich ook op de toepassing van SLS-technologie op het gebied van R&D en proefproductie, maar de toepassing ervan is breder. De geprinte onderdelen bestrijken het bereik van de binnen- en buitendecoratie, warmtewisselaarsysteem, vermogensassemblage, chassis en andere onderdelen van het voertuig, die kunnen worden gebruikt in de vier belangrijkste verificatiewerkzaamheden, waaronder uiterlijk, structuur, installatie en ergonomie, tot tientallen categorieën. In het verleden omvatte het proces van onderaanneming: indiening van eisen, onkostenaanvraag, aanvraag, levering, ontvangst en acceptatie. De cyclus was meestal 2-3 weken. Nadat de SLS 3D-printapparatuur in productie was genomen, werd het proces ingekort tot 4 stappen: aanvraag indienen, verwerken, ontvangst en acceptatie. Het verificatiewerk kon zo snel mogelijk in 4 dagen worden gestart en het proces was allemaal binnen het bedrijf.

Het bovenstaande is slechts wat we in dit stadium zien. In het tijdperk van snelle ontwikkeling van technologie geloven wij dat de toepassing van 3D-printtechnologie in de auto-industrie zich ook in verhouding zal ontwikkelen.

Dus "auto + 3D-printen" moet gelijk zijn aan het heden en de toekomst!