Voorwoord

Het hoofdbestanddeel van het radiotherapiesysteem is de medische elektronen lineaire versneller, een grootschalig medisch apparaat dat microgolf elektrische velden gebruikt om elektronen te versnellen om hoogenergetische stralen te genereren, en wordt gebruikt voor externe radiotherapie-activiteiten op lange afstand in de menselijke medische praktijk. Het wordt veel gebruikt in verschillende De behandeling van verschillende tumoren, met name de behandeling van diepe tumoren. Medische elektronen lineaire versnellers kunnen X-straling en/of elektronenstralingsbundels produceren. Hoogenergetische röntgenstralen hebben de kenmerken van hoge penetratie, lage huiddosis en hoge straaluniformiteit en zijn geschikt voor de behandeling van diepe tumoren. Elektronenbundels hebben bepaalde bereikkenmerken en een laag penetratievermogen en worden gebruikt om oppervlakkige tumoren te behandelen. Het medische behandelbed is de drager van de radiotherapie van de patiënt. Tijdens het radiotherapieproces moet rekening worden gehouden met de impact van het bedboard op de absorptie van de stralingsdosis. Daarom maakt de huidige high-end behandelbedplank niet langer gebruik van materialen van aluminiumlegering, om de transmissie van het bedboard op röntgenstralen te verbeteren en verzwakking te verminderen.

Toepassing

Onlangs, toen een ziekenhuis het Elekta-radiotherapiesysteem installeerde, bleek dat een van de paar verbindingsdelen van het koolstofvezelbehandelingsbed iBeam evo-uitbreidingskaart verloren was gegaan tijdens het transport. De originele connector wordt verwerkt door koolstofvezel CNC-freesproces. De kosten van het verwerken van dit deel met hetzelfde materiaal zullen naar verwachting meer dan 2.000 yuan bedragen en de verwerkingscyclus is langer vanwege de epidemie. Zonder deze connector kan de bedondersteuning niet worden bereikt. De functie van het hoofd, de voortgang van de inbedrijfstelling en het in gebruik nemen van apparatuur zullen naar verwachting meer dan 2 maanden worden vertraagd. Aan de andere kant, hoewel de CNC-verwerkingscyclus van de aluminiumlegering kort is en de kosten laag zijn, zal dit de röntgentransmissie van het behandelingsbed beïnvloeden en vervolgens het gebruik van de hele set apparatuur beïnvloeden.

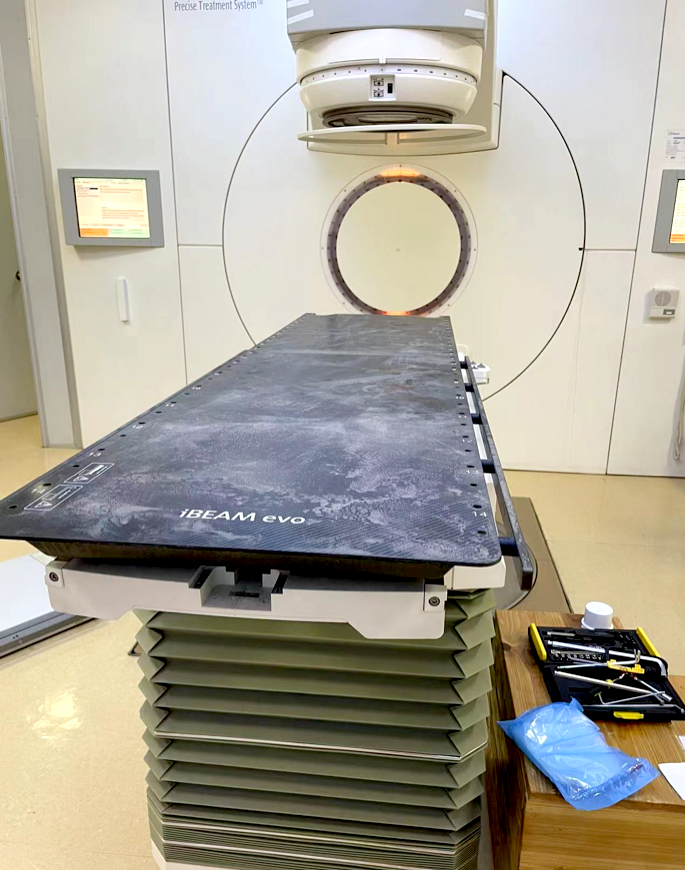

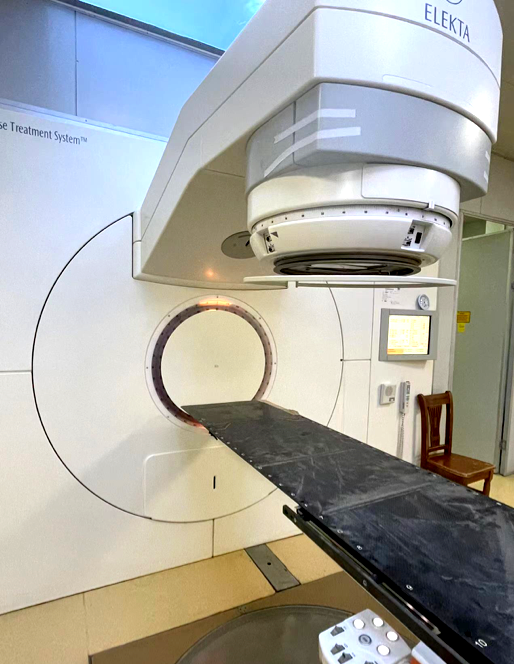

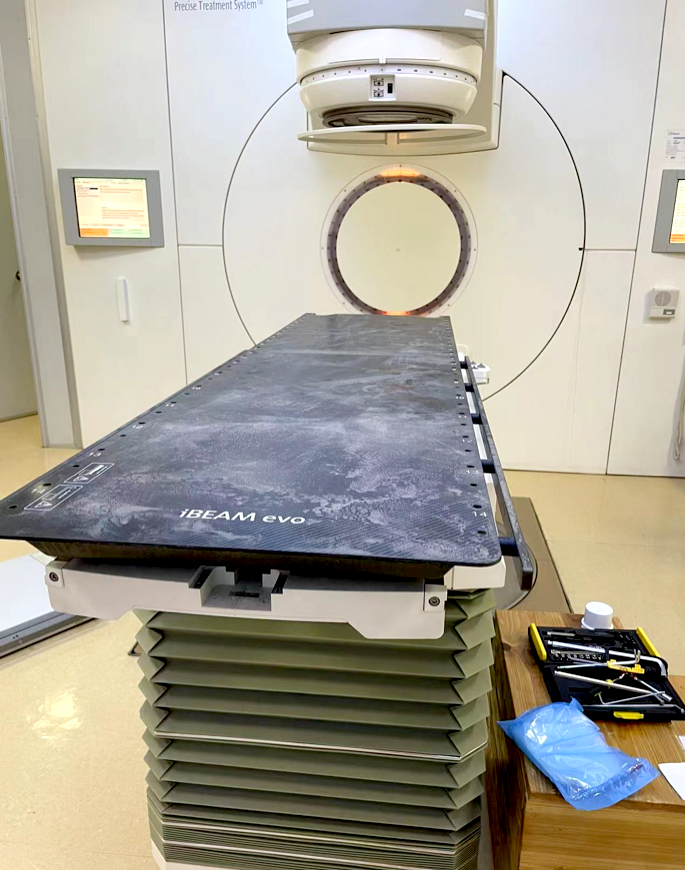

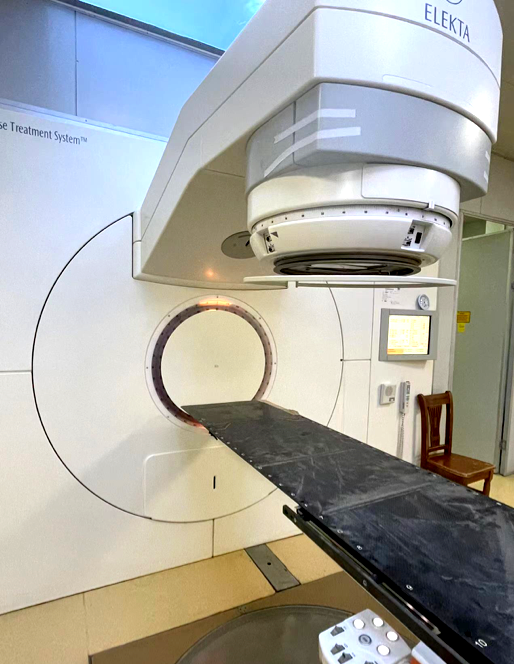

Figuur 1: Het radiotherapiesysteem en het koolstofvezelbehandelingsbed worden in het ziekenhuis geïnstalleerd

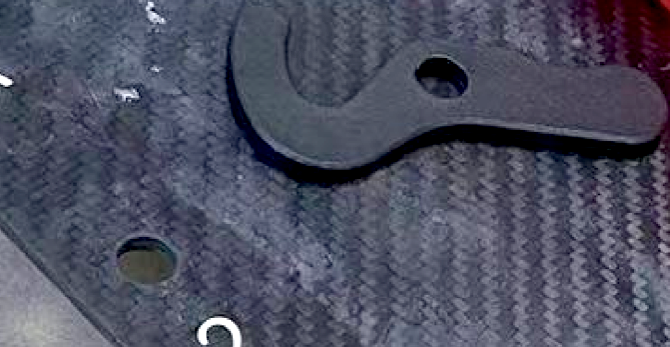

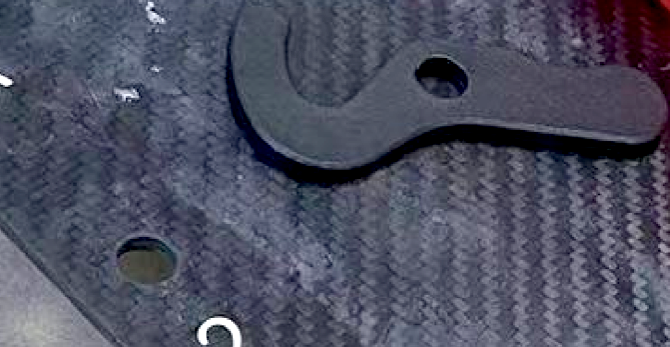

Figuur 2: De originele connector aan de andere kant die niet verloren is gegaan

Na communicatie besloot het ziekenhuis uiteindelijk om samen te werken met TPM3D, met behulp van 3D-scanning, reverse design en3d Printer Laser Sintering , met behulp van nylon materialen om deze connector snel aan te passen, terwijl de productiecyclus wordt versneld en de productiekosten worden verlaagd, heeft dit geen invloed op het behandelingsbed. De penetratiegraad van röntgenstralen zorgt voor de voortgang van de werking van de apparatuur.

Allereerst, omdat er geen modelgegevens zijn, is het noodzakelijk om het andere verbindingsstuk aan de andere kant te gebruiken om een 3D-model te verkrijgen door middel van 3D-scannen en omgekeerd ontwerp. Omdat de structuur van dit stuk relatief eenvoudig is, zijn de scan- en omgekeerde snelheid snel en is de gegevensvoorbereiding binnen 2 uur voltooid.

Figuur 3: Gegevens na 3D-scannen en omgekeerd ontwerp

Nadat we de 3D-gegevens van de aangesloten onderdelen hadden verkregen, hebben we onmiddellijk de printtaak geregeld. Na het evalueren van de gebruiksvereisten van deze connector, kozen we uiteindelijk voor Precimid1172Pro BLK nylon 12-materiaal voor afdrukken. Dit is een zwart nylon polymeer materiaal met uitstekende uitgebreide prestaties. Het heeft een goede mechanische sterkte en slijtvastheid en duurzaamheid, die aan deze toepassing kunnen voldoen. De gebruiksvereisten in de scène en het hergebruikpercentage van het materiaal zijn hoog en de economie is goed. Het afdrukmodel is TPM3D P360, dat een hoge afdruksnelheid en hoge stabiliteit heeft, en zowel de vormgrootte als de productie-efficiëntie heeft. In samenwerking met het one-stop parts powder full-performance processing workstation (PPS) kan online automatische poedertoevoer worden gerealiseerd om te voldoen aan de eisen van continue productie en milieuvriendelijkheid.

Figuur 4: TPM3D P360 Schone Productie Oplossing

Na het printen, koelen en reinigen van poeder, hebben we een nabehandeling van chemische dampafvlakkingstechnologie op deze verbinding uitgevoerd om het oppervlak van het onderdeel gladder te maken en de sterkte en duurzaamheid te verbeteren. De chemische dampafvlakkingstechnologie maakt gebruik van een speciaal chemisch oplosmiddel om de onderdelen in de cabine na verdamping te ontsmetten, waardoor het oppervlak van de onderdelen wordt "gladgestreken", waardoor het oppervlak glad, dicht, waterdicht en aangroeiwerend wordt. Bovendien, dankzij de vermindering van de oppervlakteruwheid van het onderdeel en het verdwijnen van het scheurpunt, is de taaiheid aanzienlijk verbeterd en is het duurzamer.

Figuur 5: TPM3D is de eerste die AMT chemische damppolijsttechnologie in China introduceert

Figuur 6: SLS nylon print connectoren worden geïnstalleerd

Figuur 7: SLS nylon printconnectoren worden geïnstalleerd

Figuur 8: De geïnstalleerde SLS-printconnector en uitbreidingskaart

Figuur 9: SLS-printconnector en uitbreidingskaart na installatie

Figuur 10: Installatie en inbedrijfstelling van het systeem voltooid en klaar voor gebruik

Gezien het kleine formaat van het onderdeel en de "gecombineerde pot" -methode die wordt gebruikt in het eigenlijke verwerkingsproces om het samen met andere bestellingen te printen en te roken en te polijsten, zijn de werkelijke verwerkingskosten minder dan 400 yuan. Het duurt 1 dag, wat het ziekenhuis geld en veel tijdskosten bespaart, de installatie- en inbedrijfstellingswerkzaamheden zo snel mogelijk kan uitvoeren en het tijdsknooppunt garandeert wanneer de radiotherapieapparatuur in gebruik moet worden genomen. Er is opnieuw geverifieerd dat SLS-lasersintertechnologie zeer geschikt is voor de productie en productie van kleine batches van aangepaste eindproducten en het vermogen heeft om snel te reageren en flexibel te produceren.

Het hoofdbestanddeel van het radiotherapiesysteem is de medische elektronen lineaire versneller, een grootschalig medisch apparaat dat microgolf elektrische velden gebruikt om elektronen te versnellen om hoogenergetische stralen te genereren, en wordt gebruikt voor externe radiotherapie-activiteiten op lange afstand in de menselijke medische praktijk. Het wordt veel gebruikt in verschillende De behandeling van verschillende tumoren, met name de behandeling van diepe tumoren. Medische elektronen lineaire versnellers kunnen X-straling en/of elektronenstralingsbundels produceren. Hoogenergetische röntgenstralen hebben de kenmerken van hoge penetratie, lage huiddosis en hoge straaluniformiteit en zijn geschikt voor de behandeling van diepe tumoren. Elektronenbundels hebben bepaalde bereikkenmerken en een laag penetratievermogen en worden gebruikt om oppervlakkige tumoren te behandelen. Het medische behandelbed is de drager van de radiotherapie van de patiënt. Tijdens het radiotherapieproces moet rekening worden gehouden met de impact van het bedboard op de absorptie van de stralingsdosis. Daarom maakt de huidige high-end behandelbedplank niet langer gebruik van materialen van aluminiumlegering, om de transmissie van het bedboard op röntgenstralen te verbeteren en verzwakking te verminderen.

Toepassing

Onlangs, toen een ziekenhuis het Elekta-radiotherapiesysteem installeerde, bleek dat een van de paar verbindingsdelen van het koolstofvezelbehandelingsbed iBeam evo-uitbreidingskaart verloren was gegaan tijdens het transport. De originele connector wordt verwerkt door koolstofvezel CNC-freesproces. De kosten van het verwerken van dit deel met hetzelfde materiaal zullen naar verwachting meer dan 2.000 yuan bedragen en de verwerkingscyclus is langer vanwege de epidemie. Zonder deze connector kan de bedondersteuning niet worden bereikt. De functie van het hoofd, de voortgang van de inbedrijfstelling en het in gebruik nemen van apparatuur zullen naar verwachting meer dan 2 maanden worden vertraagd. Aan de andere kant, hoewel de CNC-verwerkingscyclus van de aluminiumlegering kort is en de kosten laag zijn, zal dit de röntgentransmissie van het behandelingsbed beïnvloeden en vervolgens het gebruik van de hele set apparatuur beïnvloeden.

Figuur 1: Het radiotherapiesysteem en het koolstofvezelbehandelingsbed worden in het ziekenhuis geïnstalleerd

Figuur 2: De originele connector aan de andere kant die niet verloren is gegaan

Na communicatie besloot het ziekenhuis uiteindelijk om samen te werken met TPM3D, met behulp van 3D-scanning, reverse design en3d Printer Laser Sintering , met behulp van nylon materialen om deze connector snel aan te passen, terwijl de productiecyclus wordt versneld en de productiekosten worden verlaagd, heeft dit geen invloed op het behandelingsbed. De penetratiegraad van röntgenstralen zorgt voor de voortgang van de werking van de apparatuur.

Allereerst, omdat er geen modelgegevens zijn, is het noodzakelijk om het andere verbindingsstuk aan de andere kant te gebruiken om een 3D-model te verkrijgen door middel van 3D-scannen en omgekeerd ontwerp. Omdat de structuur van dit stuk relatief eenvoudig is, zijn de scan- en omgekeerde snelheid snel en is de gegevensvoorbereiding binnen 2 uur voltooid.

Figuur 3: Gegevens na 3D-scannen en omgekeerd ontwerp

Nadat we de 3D-gegevens van de aangesloten onderdelen hadden verkregen, hebben we onmiddellijk de printtaak geregeld. Na het evalueren van de gebruiksvereisten van deze connector, kozen we uiteindelijk voor Precimid1172Pro BLK nylon 12-materiaal voor afdrukken. Dit is een zwart nylon polymeer materiaal met uitstekende uitgebreide prestaties. Het heeft een goede mechanische sterkte en slijtvastheid en duurzaamheid, die aan deze toepassing kunnen voldoen. De gebruiksvereisten in de scène en het hergebruikpercentage van het materiaal zijn hoog en de economie is goed. Het afdrukmodel is TPM3D P360, dat een hoge afdruksnelheid en hoge stabiliteit heeft, en zowel de vormgrootte als de productie-efficiëntie heeft. In samenwerking met het one-stop parts powder full-performance processing workstation (PPS) kan online automatische poedertoevoer worden gerealiseerd om te voldoen aan de eisen van continue productie en milieuvriendelijkheid.

Figuur 4: TPM3D P360 Schone Productie Oplossing

Na het printen, koelen en reinigen van poeder, hebben we een nabehandeling van chemische dampafvlakkingstechnologie op deze verbinding uitgevoerd om het oppervlak van het onderdeel gladder te maken en de sterkte en duurzaamheid te verbeteren. De chemische dampafvlakkingstechnologie maakt gebruik van een speciaal chemisch oplosmiddel om de onderdelen in de cabine na verdamping te ontsmetten, waardoor het oppervlak van de onderdelen wordt "gladgestreken", waardoor het oppervlak glad, dicht, waterdicht en aangroeiwerend wordt. Bovendien, dankzij de vermindering van de oppervlakteruwheid van het onderdeel en het verdwijnen van het scheurpunt, is de taaiheid aanzienlijk verbeterd en is het duurzamer.

Figuur 5: TPM3D is de eerste die AMT chemische damppolijsttechnologie in China introduceert

Figuur 6: SLS nylon print connectoren worden geïnstalleerd

Figuur 7: SLS nylon printconnectoren worden geïnstalleerd

Figuur 8: De geïnstalleerde SLS-printconnector en uitbreidingskaart

Figuur 9: SLS-printconnector en uitbreidingskaart na installatie

Figuur 10: Installatie en inbedrijfstelling van het systeem voltooid en klaar voor gebruik

Gezien het kleine formaat van het onderdeel en de "gecombineerde pot" -methode die wordt gebruikt in het eigenlijke verwerkingsproces om het samen met andere bestellingen te printen en te roken en te polijsten, zijn de werkelijke verwerkingskosten minder dan 400 yuan. Het duurt 1 dag, wat het ziekenhuis geld en veel tijdskosten bespaart, de installatie- en inbedrijfstellingswerkzaamheden zo snel mogelijk kan uitvoeren en het tijdsknooppunt garandeert wanneer de radiotherapieapparatuur in gebruik moet worden genomen. Er is opnieuw geverifieerd dat SLS-lasersintertechnologie zeer geschikt is voor de productie en productie van kleine batches van aangepaste eindproducten en het vermogen heeft om snel te reageren en flexibel te produceren.